판금 부품은 다양한 응용 분야에서 다양한 모양과 두께를 가지고 있습니다. 각 판금은 다양한 다운스트림 생산 공정을 안정적으로 통과할 수 있도록 정확하고 고정된 모양이 필요합니다. 다양한 결함이 없고 반복 가능하며 효율적인 제조에 적합해야 합니다. 이 경우 레벨링 공정은 판금 가공 공정에서 특히 중요한 역할을 합니다.

올바른 내부 응력 찾기

각 플레이트에는 후속 제조 프로세스의 품질과 신뢰성에 영향을 미치는 내부 응력이 있습니다. 그러나 측정이 어려운 경우가 많으며 일반적으로 판 표면의 요철이나 변형을 통해서만 나타납니다. 때로는 육안으로 확인하기가 쉽지 않고 용접, 밀링 또는 벤딩 시에만 단점이 강조됩니다. 그리고 수평판에 얼마나 많은 잔류 응력이 남아 있는지 결정하기 어려운 경우가 많습니다.

따라서 일부 의사 결정권자의 경우 레벨링 플레이트의 실제 이점을 평가하기가 쉽지 않습니다. 일반적으로 플레이트의 내부 응력이 작을수록 장벽이 없고 제조 효율성이 높아집니다. 예를 들어, 용접공은 재료를 처리할 때 다음과 같이 외칠 것입니다. 수평판은 평평하고 작동하기 쉬울 뿐만 아니라 조립 시간도 크게 단축합니다. 둘째, 조립 중 치수가 더 정확하고 재작업이 필요하지 않습니다. 이 결과는 생산 품질 및 생산 계획 수립에 도움이 됩니다. 의사 결정권자에게는 이러한 평준화의 이점이 생산 비용 절감에도 반영됩니다.

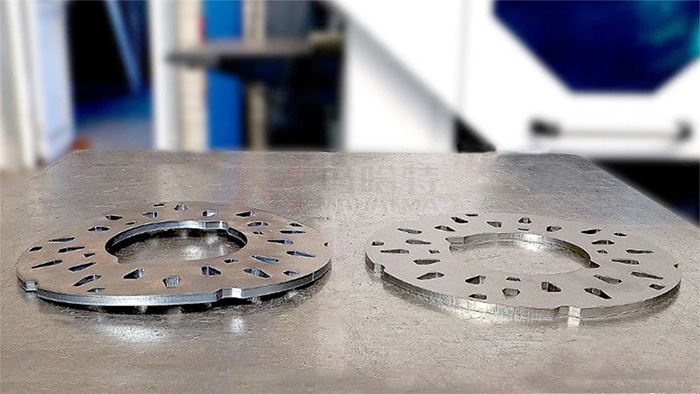

플레이트 자체의 내부 응력 외에도 제조 과정에서 응력 및 요철이 발생합니다. 레이저나 플라스마 열 절단과 마찬가지로 절단 날에서 많은 양의 열이 발생하여 온도 구배를 형성하고 응력을 유발합니다. 또한 가장자리를 단단하게 만듭니다. 결과적으로 부품이 변형되어 효과적인 다운스트림 처리를 방해합니다. 이 시점에서 이 문제를 해결할 수 있는 유일한 방법은 레벨링입니다.